Технологический прорыв «Норникеля»: от ПО до цифрового рудника

Одной из тем предстоящего КЭФ-2020 станут цифровые решения в отраслях реального сектора экономики. Одним из примеров цифровизации производства и бизнес-процессов является компания «Норникель».

Пятый технологический уклад меняет ландшафты экономики, рынков и отраслей. Цифровизация активно внедряется в реальном секторе. Одним из ее ведущих «бенефициаров» становятся добывающие отрасли и металлургия. Перед промышленными компаниями сегодня стоят новые задачи, диктуемые временем. Для того, чтобы повышать конкурентоспособность необходимо внедрение высокоэффективных подходов оперативного управления, планирования деятельности буквально в почасовом режиме с учетом постоянно меняющихся вводных данных.

Уловили тренд

«Норникель» запустил программу «Технологический прорыв» еще в 2015 году. Среди основных направлений программы — связь, позиционирование техники и персонала при проведении горных работ, планирование и диспетчеризация горных работ, моделирование и оптимизация процессов, горно-геологические информационные системы, баланс металлов, управление промышленными активами, хранилище технологических данных и промышленная безопасность, охрана труда.

Сейчас в компании оцифровывается и автоматизируется большинство процессов, что, в свою очередь, существенно повышает эффективность управления производством. По оценкам «Норникеля», экономический эффект от реализации «Технологического прорыва» составит свыше $400 млн к 2030 г.

Благодаря реализации проектов производство уже увеличилось на 7%, а производительность труда — на 15%. Кроме того, вследствие разработки и внедрения программного обеспечения по планированию горных работ Норникель достиг 90%-ной точности в планировании, что, в свою очередь, на 5% снизило потери производительности оборудования и на 70% сократило трудоемкость при сборе первичной информации, — рассказал первый вице-президент — операционный директор ГМК «Норникель» Сергей Дяченко,

В рамках «Технологического прорыва» в рудниках Норникеля проложено 189 км оптоволоконного кабеля, установлено более 1,4 тыс. точек доступа Wi-Fi, и диспетчер имеет возможность в онлайн-режиме фиксировать местонахождение и передвижение людей, подземной техники и рудопотока. Существующая подземная инфраструктура позволяет выводить на диспетчерские мониторы максимально полную информацию о горных работах. Около 80% технологических процессов уже контролируется в режиме реального времени, и на любом руднике в диспетчерской можно оперативно отслеживать текущие производственные показатели с гранулярностью до цикла.

Оцифровать рудопотоки

По словам Владимира Макарова, доктора геолого-минералогических наук, профессора, директора Института горного дела, геологии и геотехнологий СФУ, конкурентоспособность масштабного производства во-многом завязана на наличие отлаженной цифровой системы планирования.

— Проблема цифровизации производств — очень серьезная. Не случайно в 2017 году «Норникель» совместно с СФУ создал R&D-центр по управлению рудопотоками. Для нас это мейнстрим, которым мы в данный момент занимаемся. Что такое управление рудопотоками? Представьте себе: пять рудников работают на одно обогатительную фабрику. Каждый рудник может иметь десятки заборов, руда из них поступает различного качества. Без четкого понимания, где какая руда находится в данный момент, какие потоки сейчас идут, невозможно выстроить эффективную работу. Предположим, один рудник встал. Надо молниеносно заменить его, перенастроить потоки. Или другой пример. Обогатительная фабрика, в которую идет руда. Она разная по своим характеристикам. Пришла, допустим, руда более твердая. Значит, нам необходимо запустить такое управляющее решение, чтобы добавить больше шаров, которые будут измельчать руду. Задача цифровизации — наладить эти процессы при помощи цифровой модели и планирования — суточного, недельного, месячного, — рассказал эксперт.

Безлюдное производство

В перспективе реализация программы цифровой трансформации позволит перейти к безлюдному производству на добычных переделах.

Там, где есть возможность, будем применять самые современные автоматизированные технологии, организовывать автономные производственные участки, а также применять автоматизированный транспорт. Это увеличит производительность рудников, а также повысит безопасность персонала при выполнении горных работ, — подчеркнул Сергей Дяченко.

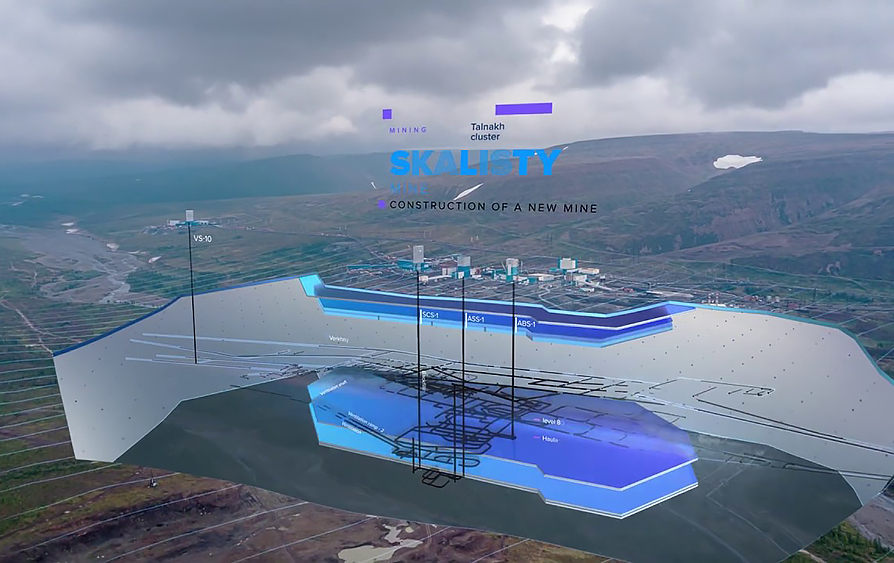

Добавим, элементы безлюдного производства уже сейчас применяются при проектировании рудника «Скалистый Глубокий». Это ключевой инвестиционный проект «Норникеля», который в значительной мере определяет перспективу развития минерально-сырьевой базы компании. В рудном поле «Скалистого» на двух месторождениях (Талнахское и Октябрьское) числится на балансе около 60 млн т богатой руды. Такие запасы соответствуют планам компании увеличить к 2030 г. добычу в 2,5 раза. Уже в 2022 году на «Скалистом» будет вскрыто месторождение богатых руд на глубине более 1,7 тыс. м.

Еще один цифровой проект компании — «Система имитационного моделирования» (СИМ) — не имеет аналогов на отечественном рынке. Проект реализуется на всех рудниках «Норникеля». На основе анализа больших данных (включая информацию о подземных выработках, их геометрии, подземном транспорте) и планов по добыче руды программа рассчитывает оптимальное количество техники. Компания уже тестирует в CИМ возможность применения подземной техники, работающей в дистанционном режиме.

Следующий этап «Технологического прорыва» — совершенствование связи. В частности, рассматривается возможность внедрения таких систем связи, как 5G и LTE, что позволит обеспечить связью даже самый отдаленный забой в шахте.

Компания работает и над созданием «цифровых двойников», с помощью которых можно сымитировать любую ситуацию как в рудниках, так и на обогатительных фабриках для своевременного принятия решений.

— Мы уходим глубоко под землю — два километра и глубже. В этих условиях сталкиваемся с определенными ограничениями, связанными, в том числе с промышленной безопасностью условий труда, уровня эффективности. Поэтому мы разрабатываем новую модель рудника. Сейчас проект находится на стадии перехода к разработке технического задания. Намечены конкретные сроки реализации. К 2024 году запланировали получить первую руду с цифрового рудника, — заявил Сергей Дяченко.